POLARIS offre une capacité de fabrication de miroirs optiques jusqu’à des diamètres de 1200 mm. Les principales applications concernent les domaines du proche UV, du visible et du proche infrarouge. Les miroirs que nous fabriquons sont principalement en verre (silice, BK7…), en vitro-céramique (Zerodur…) ou en métal (aluminium, acier…).

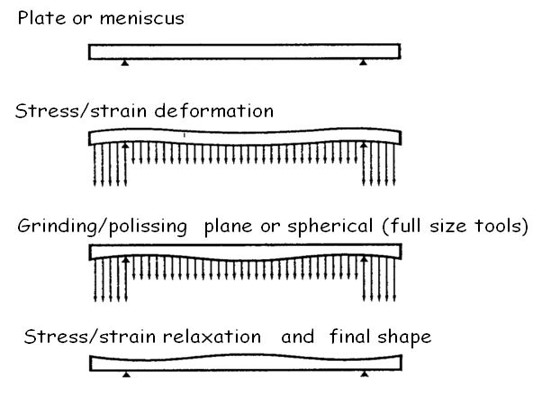

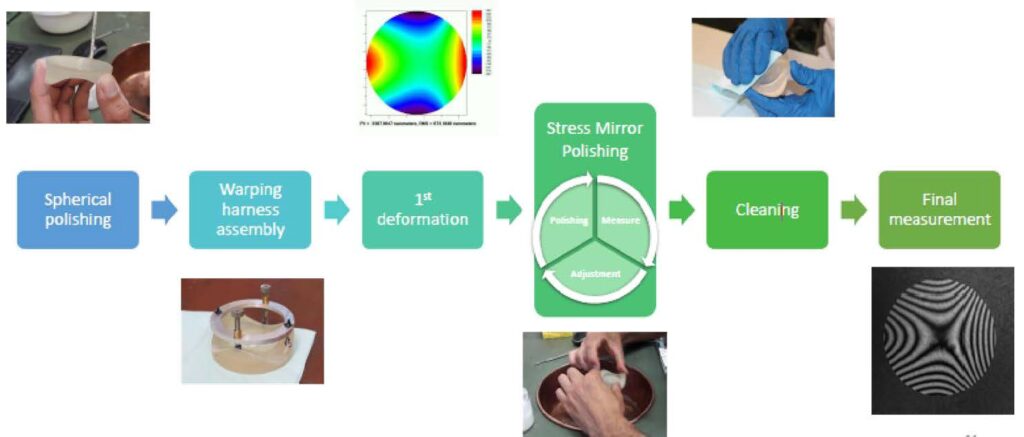

Nos fabrications optiques mettent en oeuvre la technique de polissage sous contrainte. Cette technique est étudiée et développée au LAM depuis les années 1960. Par cette approche, qui consiste à déformer élastiquement la pièce en cours de polissage afin de lui donner la forme asphérique opposée de celle désirée, il est possible de fabriquer des optiques très asphérisées (paraboles hors-axe, hyperboles, miroirs toriques, freeform…) en conservant les avantages inhérents au polissage sphérique classique (bon rendement, continuité de la surface par polissage pleine pupille). Cela permet d’obtenir une qualité de polissage inégalée: les erreurs de forme atteintes sont de quelques nm RMS sur la zone utile et les rugosités sont typiquement à l’échelle de 1nm RMS, voire moins selon certaines applications. Cette technique de polissage sous contrainte pleine taille garantit la continuité de la surface et ne génère pas de défauts de moyennes fréquences spatiales typiques du polissage robotique industriel tels que anneaux concentriques et autres marques de polissage.

Les moyens de déformation sont essentiellement mécaniques (harnais de déformation et actionneurs). Des méthodes par dépressions relatives ont également été mises en oeuvre dans la passé.

La plateforme fait partie des laboratoires communs montés avec des partenaires industriels tels que Thales-SESO et Bertin Technologies (partie anciennement dénommée Winlight Opics puis Bertin/Winlight). Les thématiques communes concernent notamment le polissage de paraboles hors-axe très asphérisées (dont des paraboles hors-axe segmentées), le polissage sous contrainte de miroirs allégés, le polissage de super-plans (rugosité à l’échelle de l’angstroem) et le développement de nouveaux abrasifs à base de nanomatériaux. Plusieurs thèses de doctorats sont en cours sur ces sujets.

Principe du polissage sous contraintes

Les différentes étapes du polissage sous contraintes

Tout savoir sur le polissage sous contrainte d’un point de vue modélisation et mise en œuvre